Очистка масла моторного

Очистка отработанного масла классическими методами

Очистка отработанного масла осуществляется методом, который выбирается исходя из количества и характера загрязнений и продуктов старения. При загрязнении только механическими примесями может быть достаточно простой очистки, в некоторых случаях требуется обработка с использованием химических реагентов.

На сегодняшний день наиболее распространенным и устоявшимся является разделение способов очистки масел на физические, физико-химические, химические и комбинированные.

Очистка отработанного масла физическими методами

К физическим относят методы, использование которых позволяет удалять только механические примеси: песок, пыль, частички металла, смолистые, асфальтообразные, коксообразные и углистые вещества, горючее. При этом химическая основа очищаемого сырья остается неизменной.

На практике очистка отработанного масла физическими методами осуществляется отстаиванием, фильтрацией, сепарацией (центрифугированием), отгоном горючего и промывкой водой.

Отстаивание

Отстаивание зачастую является первым и обязательным этапом очистки. Его суть базируется на естественном осаждении механических примесей и воды, находящихся во взвешенном состоянии, при спокойном стоянии масла. При этом ключевое воздействие определяется силами тяжести. Если вспомнить уравнение Стокса, то можно констатировать, что скорость осаждения механических частиц будет тем больше, чем больше их размер и удельный вес, и меньше вязкость масла.

В наибольшей степени подвержены выпадению в осадок металлические частицы, смолистые вещества и кокс.

Отметим, что отстаивание отработанных масел далеко не всегда приводит к желаемому результату. Иногда даже при существенном увеличении длительности процесса большинство примесей так и остаются во взвешенном состоянии, т.е. масло практически не отстаивается. Такая ситуация чаще всего наблюдается при очистке отработанных дизельных и автомобильных масел, в состав которых входят диспергирующие (моющие) присадки, а также масел, загрязненных мелкодисперсными примесями.

Сепарация

Сепарация представляет собой процесс центрифугирования. Центробежные силы оказывают влияние на наиболее тяжелые частицы, которые перемещаются к стенкам сосуда, образуя кольцевой слой отложений. Второй слой состоит из воды, а третий – из очищенного масла.

Фильтрация

Фильтрацией называют процесс разделения неоднородных систем с помощью пористых перегородок. Свойства последних позволяют одни фазы задерживать, а другие наоборот – пропускать.

Отгон горючего

Отгон горючего применяется при обработке масел из двигателей внутреннего сгорания. Без данной процедуры невозможно получить масла с необходимой вязкостью и температурой вспышки. Физическая основа метода отгона горючего – это разность температур кипения топлива и масла. В случае нагревания отработанного сырья сначала из него испаряется топливо и только потом масло. При знании соответствующих температур кипения нагревание прекращают в момент начала испарения масляных фракций.

Промывка водой

Промывку водой применяют в случае необходимости очистки масел от кислых продуктов – водорастворимых низкомолекулярных кислот и мыл. Если масло уже подверглось глубокому старению, то такая промывка не способна восстановить его полностью.

После того, как вода растворила кислоты, она отделяется от масла сепарацией при подогреве до 60 ºС.

Результаты очистки отработанного масла с помощью оборудования GlobeCore

Физико-химические методы

Коагуляция

Коагуляция – это способ, позволяющий улучшить фильтруемость отработанных масел, а также удалять примеси, находящиеся во взвешенном состоянии, и не удаляющихся при помощи физических методов.

Коагуляция – это слипание и укрупнение коллоидных частиц. Добиться протекания данного процесса можно при помощи добавления в масло специальных агентов (электролитов и неэлектролитов), механического воздействия (перемешивание и встряхивание), нагревания или сильного охлаждения, пропускания электрического тока или воздействия лучевой энергии. В каждом из случаев коагуляция возникает за счет ослабления связи загрязняющих частиц с окружающей их дисперсной средой.

Вещества, вызывающие коагуляцию, условно делят на четыре типа:

- электролиты – тринатрийфосфат, кальцинированная вода. Действие данных веществ базируется на создании двойного электрического поля на поверхности частиц.

- ионогенные поверхностно-активные вещества с активным органическим катионом или анионом.

- неионогенные поверхностно-активные вещества.

- поверхностно-активные коллоиды и гидрофильные высокомолекулярные соединения.

Коагуляцию проводят следующим образом. Сначала масло нагревается до температуры 75-90 ºС и обрабатывается при перемешивании 10%-м водным раствором коагулятора на протяжении 20-30 минут. Затем его отстаивают (длительность отстаивания около двух суток). После удаления отстоя масло обрабатывают при помощи специальной установки. В большинстве случаев она работает по схеме масло-глина-вода.

Установка очистки отработанного масла GlobeCore СММ-2,2

Адсорбция

Адсорбцией называют процесс удержания примесей на поверхности адсорбера. Выбор в пользу адсорбентов определяется их высокими способностями к удерживанию на собственной поверхности асфальто-смолистых веществ, кислотных соединений, эфиров и других продуктов старения.

Данный метод отличается сравнительной простотой всех операций и при грамотном использовании может применяться для очистки большинства отработанных масел.

В качестве адсорбентов могут применяться силикагели, окись алюминия, отбеливающие глины, алюмосиликатные катализаторы. Большинство из них имеют искусственное происхождение и стоят недешево. Исключения составляют отбеливающие глины, которые и адсорбируют хорошо, и добываются из месторождений, и стоят относительно недорого.

Химические методы

Сернокислотная очистка

Сернокислотная очистка отработанного масла – это, пожалуй, один из самых старых, но, тем не менее, до сих пор применяемых способов. Ее используют в нефтяной промышленности для удаления из масляных дистиллятов асфальто-смолистых веществ, кислородсодержащих и серосодержащих соединений, а также других вредных примесей.

В результате сернокислотной очистки получают вещество, разделенное на две жидкие фазы. Сверху располагается кислое масло, а снизу – кислый гудрон.

Практически все вредные вещества (но не органические кислоты) выводятся из отработанных масел вместе с кислым гудроном, а большая часть углеводородов масла остается в неизменном состоянии.

Щелочная очистка

Щелочная очистка отработанного масла может быть как самостоятельным этапом очистки, так и начальным при щелочно-земельной очистке и завершающим – при сернокислотной.

Для практической реализации щелочной очистки обычно необходима каустическая сода, кальцинированная сода и тринатрийфосфат. На выходе получают натриевые соли (мыла), которые легко можно перевести в водный щелочной раствор. Также мыла хорошо растворяются в горячей воде.

После щелочной очистки в обязательном порядке необходимо провести отстаивание масла.

Комбинированные методы

Из сведений, приведенных выше, становится ясно, что очистка отработанного масла только одним способом в большинстве случаев не приводит к ожидаемому результату. На практике приходится применять комбинацию способов.

Компания GlobeCore занимается очисткой и регенерацией различных минеральных масел с применением как классических, так и инновационных подходов. Такая философия позволяет добиться восстановления эксплуатационных свойств масел до максимально возможного уровня, что позволяет экономить денежные ресурсы. Теперь вам не нужно тратиться на покупку нового продукта для осуществления замены: масло после регенерации способно и дальше выполнять свои функции.

Особое значение в наше время приобретает экологический аспект. Процессы GlobeСore не сопровождаются загрязнениями окружающей среды. Применяемые адсорбенты реактивируются и могут использоваться на протяжении 2-3 лет.

GlobeCore знает как превратить на первый взгляд бесперспективный отход в гарантированную прибыль!

oil.globecore.ru

Способ очистки отработанного синтетического моторного масла

Использование: на маслоочистительных и регенерационных установках в нефтеперерабатывающей и других отраслях производства. Сущность: масло смешивают с 1% (по массе) 20% водного раствора гидроксида натрия, добавляют 3-5% (по массе) 10%-ного раствора канифоли в изопропиловом спирте. Полученную смесь нагревают до 105-110°С и центрифугируют. Технический результат - упрощение способа очистки и повышение качества очищенного масла. 1 табл., 1 ил.

Изобретение относится к регенерации отработанных смазочных масел, в частности к стадии очистки моторных масел от продуктов «старения» и механических загрязнений, и может быть использовано в нефтеперерабатывающей промышленности, на маслоочистительных и регенерационных установках в других отраслях производства, в том числе в сельскохозяйственном.

Известен способ очистки отработанных моторных масел (ММО), изготовленных на минеральной основе (патент РФ на изобретение №2163253, С10М 175/02, 1999), заключающийся в том, что к отработанному маслу добавляют в качестве коагулянта загрязнений масла мочевину (карбамид) в измельченном и растворенном виде. В синтетических моторных маслах мочевина (карбамид) не вызывает эффектов химических взаимодействий с загрязнениями, осадок не наблюдается, очистка масел неэффективна.

Наиболее близким из известных способов к заявленному по достигаемому эффекту является способ очистки отработанного синтетического масла на сложноэфирной основе (авторское свидетельство СССР №1177340, С10М 175/02, 1985), заключающийся в том, что масло нагревают до температуры 45-55°С и смешивают с 10-20%-ным (по массе) водным раствором гидроксида натрия (20-30% масс. на сырье), который химически взаимодействует с компонентами масла (в том числе и с загрязнениями), которые выпадают в осадок. Последующими стадиями очистки являются выделение масляного слоя, его водная промывка, сушка и фильтрование.

К недостаткам данного способа следует отнести следующее. Использование высококонцентрированного водного раствора гидроксида натрия в больших количествах требует длительных по времени стадий регенерации, таких как выделение масляного слоя, водная промывка масляного слоя, сушка и фильтрование масла. Кроме загрязнений и продуктов «старения» из масла удаляется и большая часть присадок, химически прореагировавших с гидроксидом натрия, что не всегда желательно для последующего использования масла.

Целью изобретения является упрощение способа очистки и повышение качества очищенного масла.

Поставленная цель достигается тем, что в синтетическое ММО добавляется 20%-ный водный раствор гидроксида натрия - 1% масс. на сырье, а также 10%-ный раствор канифоли в изопропиловом спирте - 3-5% масс. на сырье, смесь перемешивается, нагревается до выпаривания легких растворителей, находящихся в отработанном масле, например, тот же изопропиловый спирт, и внесенной воды - до температуры прекращения кипения, 105-110°С. При охлаждении смеси в ней происходят коагуляционные процессы укрупнения частиц «старения» и механических загрязнений масла до размеров более 10 мкм, что дает возможность удалить их центрифугированием. Полученное масло сохраняет в себе большую часть присадок и содержит минимальное количество продуктов «старения», механических примесей и воды.

Использование канифоли или водного раствора гидроксида натрия раздельно к коагуляции загрязнений отработанного синтетического моторного масла не приводит. Кратковременно снизить диспергирующее действие присадок может позволить предлагаемое в данном способе использование незначительной добавки раствора гидроксида натрия в комплексе с продуктами переработки смол хвойных деревьев, например, раствором канифоли в изопропиловом спирте, что приводит к активным коагуляционным процессам и осаждению загрязнений масла, результаты приведены в таблице, время отстоя 1 сутки. При перемешивании и нагреве полученной смеси образуются конгламераты загрязнений масла величиной ≥10 мкм, которые можно отделить центрифугированием.

Раствор канифоли в масле способен при нагреве реагировать с вносимой в масло щелочью

с образованием солей канифоли, которые в масле плохо растворимы, выпадают в осадок, дестабилизируя коллоидный раствор ММО, что приводит к коагуляции частиц загрязнений, они укрупняются и выпадают в осадок, масло очищается, становится прозрачным, коричневого цвета.

Сущность предлагаемого способа очистки поясняется чертежом, на котором представлена схема установки для очистки отработанных моторных масел (см. авторское свидетельство СССР №1753182, МПК F 16 N 39/04, 1990 г.).

Способ осуществляется следующим образом.

Отработанное синтетическое моторное масло нагревается в емкости 1 до температуры 50-60°С, кран 2 устанавливается в положение «перемешивание», включают насос 3 и перемешивают масло. В перемешиваемое масло вводят через дозатор 4 3-5% масс. от очищаемого масла 10% раствор канифоли в изопропиловом спирте и 1% масс. водного 20% раствора гидроксида натрия. Температуру перемешиваемой смеси поднимают до ~100°С, кипятят смесь до температуры 105-110°С, что свидетельствует об удалении из масла легких углеводородных фракций и воды. Переключают кран 2 в положение «очистка» и подают масло в центрифуги 5 для удаления скоагулировавших загрязнений. Продолжительность работы центрифуг 20-30 минут. После этого очищенное масло декантируют в емкость 6 для сбора чистого масла, переключив кран 2 в положение «слив».

В таблице представлены результаты очистки синтетического ММО различными коагулянтами.

| Результаты очистки синтетического ММО различными коагулянтами загрязнений | |||||

| Показатели | Исходное синтетич. ММО | Коагулянты очистки | |||

| 30% р-р гидроксида натрия вводе | 1% р-р гидроксида натрия вводе | 5% р-р канифоли в изопропиловом спирте | Смесь растворов гидроксида натрия и канифоли | ||

| Вязкость кинематическая при 100°С, мм2/с | 15,6 | 15,2 | 15,2 | 15,6 | 15,0 |

| Температура вспышки в открытом тигле, °С | 185 | 190 | 190 | 188 | 190 |

| Щелочное число, мг КОН/г | 2,4 | 7,3 | 3,0 | 2,3 | 2,4 |

| Кислотное число, мг КОН/г | 2,3 | - | 1,5 | 3,3 | 2,9 |

| Содержание, %: | |||||

| - механических примесей | 1,0 | 0,05 | 1,0 | 1,0 | <0,01 |

| - воды | 1,2 | 0,01 | 0,01 | 0,01 | следы |

| Размер частиц загрязнений, мкм | <1 | <5 | <1 | <1 | 5-20 |

| Цвет масла, ед. ЦНТ | 8, черный, непрозр. | 8, черный, непрозр. | 8, черный, непрозр. | 8, черный, непрозр. | 6, темно-коричн., прозрач. |

Использование предложенного способа очистки отработанного синтетического моторного масла обеспечивает по сравнению с известным способом очистки следующие преимущества: упрощает способ очистки исключением стадии выделения масла из смеси, промывки масляного слоя и его сушки; снижает расход гидроксида натрия; повышает качество очищенного масла за счет «щадящего» воздействия на остаточную базу присадок, сохраняемых в процессе очистки масла от загрязнений.

Способ очистки отработанного синтетического моторного масла путем его смешивания с водным раствором гидроксида натрия, отличающийся тем, что используют 1% (по массе) 20%-ного водного раствора гидроксида натрия, добавляют 3-5% (по массе) 10%-ного раствора канифоли в изопропиловом спирте, полученную смесь нагревают до 105-110°С и центрифугируют.

www.findpatent.ru

Очистка - отработанное масло - Большая Энциклопедия Нефти и Газа, статья, страница 1

Очистка - отработанное масло

Cтраница 1

Очистка отработанного масла производится посредством отстаивания в баке. [1]

Очистка отработанных масел жидким стеклом в качестве коагулятора в свое время у нас широко использовалась. В настоящее время этот метод только частично применяется при подготовке отработанных масел некоторых марок к очистке, так как он во многом уступает более доступному и дешевому адсорбционному методу. [2]

Очистка отработанных масел щелочью производится лишь в комбинации с другими реагентами, например после обработки масла серной кислотой или перед очисткой его отбеливающими землями. [3]

Очистка отработанного масла производится посредством отстаивания в баке. [4]

Очистка отработанных масел от загрязнений осуществляется путем обработки их 5 - 10 % - ным растворами СПЛ окисей этилена и пропилена на основе этилендиамина при нагревании с последующим отделением шлама. [5]

Степень очистки отработанного масла от механических примесей и воды при центрифугировании тем лучше, чем больше центробежные силы, действующие на удаляемые из масла примеси, чем меньше вязкость масла и чем больше время пребывания его в зоне действия центробежных сил. В связи с этим рекомендуется масло, подвергаемое центрифугированию, подогревать до 70 С. [6]

Условия очистки отработанных масел серной кислотой практически мало отличаются от очистки масляных полупродуктов на нефтеперерабатывающих заводах ( см. гл. Применяется этот метод для очистки отработанных моторных масел, в том числе и масел с присадками. [7]

Способ очистки отработанных масел от загрязнений заключается в том, что масла смешиваются с 5 - 10 % - ным бензиновым раствором блоксополимера окисей этилена и пропилена на основе этилендиамина, и смесь нагревается до температуры 100 - 150 С при давлении 0.3 - 1.0 МПа, образовавшийся шлам отделяется. Способ позволяет очищать отработанные масла на 100 % от воды и на 85 - 87 % от механических примесей при сокращении времени более чем в 10 раз. [8]

При очистке отработанных масел в поле центробежных сил в большинстве случаев применяют центрифуги и в редких случаях гидроциклоны. Сущность процесса очистки в гидроциклоне с учетом его достоинств и недостатков известна. [9]

Химические методы очистки отработанных масел основаны на химическом взаимодействие содержащихся в масле примесей и вводимых реагентов. В результате химической реакции образуются соединения, которые могут быть легко удалены из масла. [10]

В практике очистки отработанных масел часто приходится иметь дело с такими механическими примесями, которые не удерживаются всеми описанными фильтрующими материалами. Это относится к отработанному маслу из выключателей, содержащему углистые, близкие к коллоидальным вещества. [11]

Адсорбционный метод очистки отработанных масел принципиально не отличается от метода, описанного в гл. Напомним, что он позволяет удалять из масел асфальто-смолистые вещества, кислые соединения, сернистые и др. Отработанные масла можно очищать адсорбентами контактной обработкой и перколяцией. [12]

В процессе очистки отработанных масел отбеливающие земли удаляют из масла смолистые, асфальтовые вещества ( асфальтены), карбены, карбоиды, нафтеновые кислоты и другие примеси. [13]

Интенсификация процесса очистки отработанных масел от механических примесей и воды достигается, кроме того, возможностью регулирования частоты высокого напряжения, оптимальным межэлектродным расстоянием ( 5 - 7 мм), а также регулированием уровня входного отверстия сливного патрубка. Не исключается также и такое предположение, что под действием разряда тока высокого напряжения и частоты происходят процессы электроионизации, приводящие к некоторой стабилизации вязкостных характеристик, а также к уменьшению количества непредельных соединений. [14]

В практике очистки отработанных масел часто встречаются примеси, которые не задерживаются всеми описанными фильтрующими материалами, например в маслах из масляных выключателей, содержащих тонкодисперсные углисто-сажистые частицы, близкие по размеру к коллоидным частицам. Проходят также через поры фильтрующих перегородок, не задерживаясь ими, алюми - ч ниевая и другие пудры, попадающие в масло при эрозионной обработке металлов на специальных стайках. [15]

Страницы: 1 2

www.ngpedia.ru

Промывка масляной системы двигателя: какое средство выбрать, как делать?

При замене масла многие автолюбители прибегают к промывке масляной системы. Операция с двигателем тонкая, имеет свои нюансы, о которых следует знать всем, кто собирается делать это своими силами.

1 Промывка двигателя – в каких случаях к ней прибегают

Мнение об обязательной промывке всякий раз при сливе отработанного масла ошибочное. Если машина куплена в салоне, обслуживание своевременное и качественное, в промывке нет необходимости. Современные моторные масла обогащены присадками, которые способствуют очистке двигателя. Эти компоненты собирают всю грязь, и она удаляется вместе со сливом. Применение промывочных жидкостей в таком случае может нанести только вред: ненужные в данном случае присадки из их состава смешиваются с остатками масла, что впоследствии повлияет на качество вновь залитого масла.

Промывка масляной системы двигателя необходима в конкретных случаях:

- покупке автомобиля, пробег которого 100 и более тыс. км;

- непредвиденной ситуации;

- смене типа масла;

- на турбированном двигателе;

- при полной разборке двигателя.

Если куплен старый автомобиль с большим пробегом, история обслуживания которого новому владельцу неизвестна, желательно прибегнуть к промывке перед полной заменой масла. Рекомендуется использовать постепенный переход: сначала используем одно из промывочных масел, затем заливаем недорогое моторное. Оно должно соответствовать типу двигателя. На нем проезжаем 1–2 тыс. км, затем его следует слить и залить тот тип, которым планируем пользоваться в дальнейшем.

Способ узнать почему горит CHECK!

С помощью универсального автосканера можно самому сделать диагностику за 2 минуты и узнать почему горит CHECK. Подходит для всех машин..." Читать далее >>

- Защитят ходовую и сэкономят вам деньги, увеличат дорожный просвет на 3 см.

Читать далее >>

Случается, что приходится срочно долить немного масла другого типа или воспользоваться жидкостью неизвестного происхождения. Бывает, качество вызывает подозрения. Во всех случаях как можно быстрее производим замену качественным смазочным материалом, но перед тем обязательно прибегаем к промывке.

Если необходимо перейти с одного типа масла на другой, промывка обязательна. Дело в том, что в двигателе всегда остается какое-то количество старого масла. Разные типы не всегда могут смешаться, образуются отложения, способные забыть масляные каналы. Под типами в данном случае понимаются как виды: минеральные, синтетика, полусинтетика, так и вязкость, а также производители.

Любителям спортивного стиля езды, владельцам автомобилей с турбированным двигателем промывка необходима при каждой замене масла. Двигатель при спортивной езде интенсивно эксплуатируется, его износ повышенный, а турбированный требует идеальной чистоты. Такие моторы требуется постоянно промывать, чтобы они долго и нормально работали.

2 Промывочные масла – что предлагает промышленность

В России представлен большой выбор промывочных масел, где они пользуются большой популярностью, в отличие от Запада. Они имеют синтетическую или минеральную основу, но обогащены очистительными присадками в большом количестве. Такие средства способны растворять вредные осадки на внутренних поверхностях и выводить их из масляной системы. Рассмотрим бренды со стандартным объемом 4 литра.

Среди них выделяются масла Flush. Из этой серии Zic очень хорошо очищает систему, не оказывает разрушающего воздействия на сальники и другие полимерные изделия. Новая смазочная жидкость не испытывает вредного влияния остатков промывочного средства, не окисляется. Eneos из этой же линейки тоже превосходно очищает, препятствует оседанию отложений на поверхности, предотвращая забивание каналов.

ВАЖНО ЗНАТЬ!

У каждого автомобилиста должно быть такое универсальное устройство для диагностики своего автомобиля. Сейчас без автосканера просто никуда!

Произвести чтение, сброс, анализ всех датчиков и настройку бортового компьютера автомобиля Вы сможете самостоятельно с помощью специального сканера...

Читать далее.. »

Продукт Liqui Moly эффективно очищает систему, один из лидеров среди препаратов для очистки силовых агрегатов. Им хорошо удаляются скопившиеся шлаки, отмываются каналы и поверхности.

Из других средств достойны внимания продукция "Лукойл". В ней присутствует полный пакет присадок, которые обладают способностью к повышению износоустойчивости, качественному удалению грязи. "Лакирис" отличается наличием антиокислительных и моющих присадок, благодаря чему качественно удаляется грязь, нагар, шлаки. Продукция ТНК Промо Экспресс нашла применение в автосервисе и у частных автовладельцев.

Промывочные масла встречаются двух типов, отличие которых в способе применения. Одни заливаются в мотор, и производится промывка на холостых оборотах. Другие добавляются в старую смазочную жидкость, после чего автомобиль эксплуатируется до 200 км или меньше, в соответствии с инструкцией по применению. Нагружать мотор при этом запрещается. Следует отметить, что вторые промывочные масла почти не применяются из-за риска повредить мотор. Также они могут принести вред сальникам, потому что содержат много активных веществ.

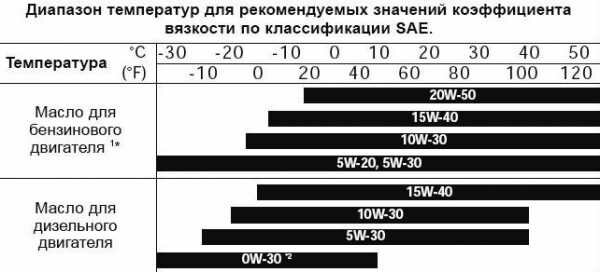

Промывочные масла для бензиновых и дизельных двигателей выпускаются с разными присадками, поэтому использовать следует только предназначенные для определенного типа моторов.

3 Концентраты для очистки масляной системы – критерии выбора

Кроме промывочных масел популярностью среди автолюбителей пользуются концентраты для промывки, которые называют пятиминутками. При их выборе следует обращать внимание на некоторые факторы:

- Объем, содержащийся в упаковке, должен составлять 450 мл или около этого. Препарат, расфасованный по 10 мг, в большинстве содержит поверхностно-активные вещества, действие которых заключается не в растворении грязи, а в ее отслаивании. Слипшаяся грязь может забить масляные каналы и стать причиной поломки двигателя. О наличии ПАВ говорит присутствие в концентрате сульфатов, сульфатоната, алкинбензола.

- Обращаем внимание на то, входит ли в состав корректор вязкости, который не дает маслу разжижаться. Они страхуют двигатель от поломки при промывке, могут обладать дополнительными полезными свойствами: способностью к раскоксовыванию, омолаживанию сальников и резиновых прокладок.

- Выбираем препараты с учетом мотора: для имеющих значительный пробег используем щадящие средства без агрессивных веществ, которые могут нанести повреждения старым прокладкам, сальникам, гидрокомпенсаторам. Для двигателей с турбиной используем специальные средства, предназначенные для него.

- После выполненной промывки посмотрите через маслозаливную горловину внутрь двигателя. На деталях не должно наблюдаться следов пены, не должно чувствоваться нехарактерного для масла запаха, иначе в промывке содержались ПАВ. Качественный концентрат испаряется из системы, не оставляя следов и запаха. Больше подобной промывкой пользоваться не следует.

Следует помнить, что промывка двигателя служит для профилактики, а не для ремонта двигателя, поэтому к выбору препаратов следует подходить ответственно, подобрав один раз качественное средство, рекомендуется использовать его и в дальнейшем.

4 Использование промывочных масел – как правильно применять

Каждому водителю, кто самостоятельно занимался заменой масла, промыть двигатель не составит большого труда. Процедура практически такая же. Сначала прогреваем двигатель, отворачиваем сливную пробку и ждем, пока полностью стечет отработанная смазочная жидкость. Закручиваем пробку в поддоне и заливаем промывочное средство. Его количество такое же, как у обычного моторного масла. Уровень контролируем по щупу, желательно поближе к отметке max. Следует иметь в виду, что в двигателе остается некоторое количество старого масла, поэтому ориентироваться только на объем канистры не стоит, смотрим на щуп.

Заводим двигатель и даем поработать на холостых оборотах. Длительность сверяем с инструкцией на упаковке, потому что для разных промывочных масел она может несколько отличаться. Ни в коем случае не газуем: вязкость средства понижена. Работа вхолостую двигателю не причинит вреда, но нагрузки могут привести к задирам. Затем отворачиваем пробку в поддоне и сливаем отработанное средство. Отворачиваем старый масляный фильтр, меняем на новый, заворачиваем пробку и заливаем новую смазочную жидкость.

Исследования, проведенные экспертами журнала "За рулем", показали, что вязкость нового масла несколько падает. Это объясняется влиянием остатков промывочного средства, но для дальнейшей эксплуатации двигателя падение несущественное, оно не способно нанести вред мотору. Количество отложений заметно упало, но полной очистки таким способом добиться не удается. Что касается металлических примесей, то они почти все удалились вместе с промывочным маслом.

5 Быстрая очистка – применение пятиминуток и подобных средств

Пятиминутки заливаются в систему перед заменой отработанного масла. Их применение обусловлено способностью восстанавливать очищающие способности старого масла. Двигателю даем поработать вхолостую непродолжительное время: читаем инструкцию и придерживаемся рекомендаций. Дальше действуем как обычно: сливаем отработку, меняем фильтр, производим заливку нового масла.

У пятиминуток отличные свойства, позволяющие отмывать грязь на стенках картера без проблем. Все шлаки удаляются вместе с отработанным маслом. Отношение к пятиминуткам у автолюбителей не однозначное. Существует мнение, что кусками отложений, которые отваливаются со стенок, забиваются сетка маслоприемника, каналы, фильтр, отчего двигатель заклинивает. Другое распространенное мнение, что от подобных средств страдают полимерные детали, двигатель обязательно потечет. Тем не менее, продукт производится во многих странах и пользуется популярностью.

Проведенные исследования показали, что даже очень грязную смазочную систему можно отмыть указанными средствами практически до первозданного вида. Правда, может понадобиться не разовое промывание, а многократное. Следует указать на агрессивность присадок, содержащихся в пятиминутках, поэтому следует строго придерживаться инструкции по их применению. Если сказано, что запустить двигатель и дать ему поработать на холостых 5 минут, то это нужно выполнять безукоснительно.

Использовать быструю очистку следует только для очень грязных двигателей, в других случаях лучше применять иные способы.

6 Нежная промывка – использование моторных масел

Способ считается очень нежным и бережным. Нет никакой опасности повреждения сальников и прокладок, отработанное и свежее масло полностью совместимы. Применение элементарное: применяем масла, которые используем постоянно или используем дешевые того же типа. После заливки проезжаем до 1000 км и сливаем. После этого производится замена новым маслом и меняется фильтр.

Моющая способность от такого способа низкая. Выносятся шлаки, которые успели оторваться от стенок раньше, но их основная часть остается нетронутой. Или нужно проехать большое расстояние в течение длительного времени, чтобы силовой агрегат понемногу отмывался от загрязнений. Можно опять использовать такую же схему, меняя смазку сначала через 1000 км, затем через 4–5.

Такая поэтапная очистка эффективно удаляет образовавшийся нагар, шламы, остатки старого масла. Использование базового масла для промывания оправдано, потому что оно содержит менее агрессивные моющие активные добавки, чем в промывочном средстве. Метод дорогостоящий, так как придется производить частую замену масла до тех пор, пока не начнет сливаться жидкость, подобная по цвету и консистенции новому маслу.

7 Когда и какую промывку использовать – наши советы

Сначала следует убедиться в необходимости промывания. Снимаем крышку маслозаливной горловины, присвечивая фонариком, оцениваем состояние. Если видим чистый металлический блеск, то промывать не следует. Вид деталей свидетельствует о таком же состоянии всей системы. Чтобы промывать двигатель, следует иметь веские основания, профилактика в этом случае ни к чему.

Следующий этап – проверка состояния масла. Даже отработавшее свой срок может многое сказать о состоянии смазочной системы. Применяем капельную пробу. На кусочек пористой бумаги, например, газеты, наносим со щупа каплю холодного масла. Смотрим результат: если оно быстро расплывается с образованием концентрических кругов – двигатель чистый. Производим замену без дополнительной очистки, поскольку истек срок использования, а система чистая. Черная точка, которая не растекается, говорит, что смазка подлежит срочной замене, а если через горловину еще и видны следы загрязнения, то с промывкой.

Эксперты рекомендуют использовать в таком случае комбинированную промывку. Сначала используем концентрат, который добавляем к использованному маслу. Сливаем, удаляем остатки промывочным маслом, лучше дважды. Использовать добавки для длительной очистки, чтобы проехать 200 км опасно – сильно загрязненная смазка может и не выдержать. Заливаем половину дозы свежего масла, которое будет использоваться. Даем двигателю поработать на холостых. Даже если осталась грязь после промывочных процедур и она забьет каналы, на холостом ходу двигатель не умрет: просто упадет давление после 1 –1,5 часа работы вхолостую.

8 Остатки масла и очистки – как удалить полностью

Независимо от того, производилась ли очистка системы или просто произошла замена масла, всегда остается какое-то количество жидкости, ухудшающей качество смазки. Эти остатки следует удалить. Сделать это можно несколькими способами, даже в условиях гаража. После слива старого масла устанавливаем новый фильтр, заливаем до двух литров нового, заводим машину и даем немного поработать на холостых. Сливаем, устанавливаем новый фильтр и заливаем необходимое количество нового масла.

Для второго способа потребуется компрессор. Вставляем шланг в отверстие масляного щупа и нагнетаем воздух под давление 3 атм. По очереди выкручиваем пробку сливного отверстия и фильтр. Очистка довольно эффективная, позволяет выдуть старое масло из системы. Заливаем новую смазку, которая будет разбавлена старой минимально, что практически не скажется на ее качестве.

tuningkod.ru

способ очистки отработанного синтетического моторного масла - патент РФ 2437923

Использование: на маслоочистительных и регенерационных установках в нефтеперерабатывающей и других отраслях производства. Сущность: масло смешивают с 1% (по массе) 20% водного раствора гидроксида натрия, добавляют 3-5% (по массе) 10%-ного раствора канифоли в изопропиловом спирте. Полученную смесь нагревают до 105-110°С и центрифугируют. Технический результат - упрощение способа очистки и повышение качества очищенного масла. 1 табл., 1 ил.

Рисунки к патенту РФ 2437923

Изобретение относится к регенерации отработанных смазочных масел, в частности к стадии очистки моторных масел от продуктов «старения» и механических загрязнений, и может быть использовано в нефтеперерабатывающей промышленности, на маслоочистительных и регенерационных установках в других отраслях производства, в том числе в сельскохозяйственном.

Известен способ очистки отработанных моторных масел (ММО), изготовленных на минеральной основе (патент РФ на изобретение № 2163253, С10М 175/02, 1999), заключающийся в том, что к отработанному маслу добавляют в качестве коагулянта загрязнений масла мочевину (карбамид) в измельченном и растворенном виде. В синтетических моторных маслах мочевина (карбамид) не вызывает эффектов химических взаимодействий с загрязнениями, осадок не наблюдается, очистка масел неэффективна.

Наиболее близким из известных способов к заявленному по достигаемому эффекту является способ очистки отработанного синтетического масла на сложноэфирной основе (авторское свидетельство СССР № 1177340, С10М 175/02, 1985), заключающийся в том, что масло нагревают до температуры 45-55°С и смешивают с 10-20%-ным (по массе) водным раствором гидроксида натрия (20-30% масс. на сырье), который химически взаимодействует с компонентами масла (в том числе и с загрязнениями), которые выпадают в осадок. Последующими стадиями очистки являются выделение масляного слоя, его водная промывка, сушка и фильтрование.

К недостаткам данного способа следует отнести следующее. Использование высококонцентрированного водного раствора гидроксида натрия в больших количествах требует длительных по времени стадий регенерации, таких как выделение масляного слоя, водная промывка масляного слоя, сушка и фильтрование масла. Кроме загрязнений и продуктов «старения» из масла удаляется и большая часть присадок, химически прореагировавших с гидроксидом натрия, что не всегда желательно для последующего использования масла.

Целью изобретения является упрощение способа очистки и повышение качества очищенного масла.

Поставленная цель достигается тем, что в синтетическое ММО добавляется 20%-ный водный раствор гидроксида натрия - 1% масс. на сырье, а также 10%-ный раствор канифоли в изопропиловом спирте - 3-5% масс. на сырье, смесь перемешивается, нагревается до выпаривания легких растворителей, находящихся в отработанном масле, например, тот же изопропиловый спирт, и внесенной воды - до температуры прекращения кипения, 105-110°С. При охлаждении смеси в ней происходят коагуляционные процессы укрупнения частиц «старения» и механических загрязнений масла до размеров более 10 мкм, что дает возможность удалить их центрифугированием. Полученное масло сохраняет в себе большую часть присадок и содержит минимальное количество продуктов «старения», механических примесей и воды.

Использование канифоли или водного раствора гидроксида натрия раздельно к коагуляции загрязнений отработанного синтетического моторного масла не приводит. Кратковременно снизить диспергирующее действие присадок может позволить предлагаемое в данном способе использование незначительной добавки раствора гидроксида натрия в комплексе с продуктами переработки смол хвойных деревьев, например, раствором канифоли в изопропиловом спирте, что приводит к активным коагуляционным процессам и осаждению загрязнений масла, результаты приведены в таблице, время отстоя 1 сутки. При перемешивании и нагреве полученной смеси образуются конгламераты загрязнений масла величиной 10 мкм, которые можно отделить центрифугированием.

Раствор канифоли в масле способен при нагреве реагировать с вносимой в масло щелочью

с образованием солей канифоли, которые в масле плохо растворимы, выпадают в осадок, дестабилизируя коллоидный раствор ММО, что приводит к коагуляции частиц загрязнений, они укрупняются и выпадают в осадок, масло очищается, становится прозрачным, коричневого цвета.

Сущность предлагаемого способа очистки поясняется чертежом, на котором представлена схема установки для очистки отработанных моторных масел (см. авторское свидетельство СССР № 1753182, МПК F 16 N 39/04, 1990 г.).

Способ осуществляется следующим образом.

Отработанное синтетическое моторное масло нагревается в емкости 1 до температуры 50-60°С, кран 2 устанавливается в положение «перемешивание», включают насос 3 и перемешивают масло. В перемешиваемое масло вводят через дозатор 4 3-5% масс. от очищаемого масла 10% раствор канифоли в изопропиловом спирте и 1% масс. водного 20% раствора гидроксида натрия. Температуру перемешиваемой смеси поднимают до ~100°С, кипятят смесь до температуры 105-110°С, что свидетельствует об удалении из масла легких углеводородных фракций и воды. Переключают кран 2 в положение «очистка» и подают масло в центрифуги 5 для удаления скоагулировавших загрязнений. Продолжительность работы центрифуг 20-30 минут. После этого очищенное масло декантируют в емкость 6 для сбора чистого масла, переключив кран 2 в положение «слив».

В таблице представлены результаты очистки синтетического ММО различными коагулянтами.

| Результаты очистки синтетического ММО различными коагулянтами загрязнений | |||||

| Показатели | Исходное синтетич. ММО | Коагулянты очистки | |||

| 30% р-р гидроксида натрия вводе | 1% р-р гидроксида натрия вводе | 5% р-р канифоли в изопропиловом спирте | Смесь растворов гидроксида натрия и канифоли | ||

| Вязкость кинематическая при 100°С, мм2/с | 15,6 | 15,2 | 15,2 | 15,6 | 15,0 |

| Температура вспышки в открытом тигле, °С | 185 | 190 | 190 | 188 | 190 |

| Щелочное число, мг КОН/г | 2,4 | 7,3 | 3,0 | 2,3 | 2,4 |

| Кислотное число, мг КОН/г | 2,3 | - | 1,5 | 3,3 | 2,9 |

| Содержание, %: | |||||

| - механических примесей | 1,0 | 0,05 | 1,0 | 1,0 | <0,01 |

| - воды | 1,2 | 0,01 | 0,01 | 0,01 | следы |

| Размер частиц загрязнений, мкм | <1 | <5 | <1 | <1 | 5-20 |

| Цвет масла, ед. ЦНТ | 8, черный, непрозр. | 8, черный, непрозр. | 8, черный, непрозр. | 8, черный, непрозр. | 6, темно-коричн., прозрач. |

Использование предложенного способа очистки отработанного синтетического моторного масла обеспечивает по сравнению с известным способом очистки следующие преимущества: упрощает способ очистки исключением стадии выделения масла из смеси, промывки масляного слоя и его сушки; снижает расход гидроксида натрия; повышает качество очищенного масла за счет «щадящего» воздействия на остаточную базу присадок, сохраняемых в процессе очистки масла от загрязнений.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ очистки отработанного синтетического моторного масла путем его смешивания с водным раствором гидроксида натрия, отличающийся тем, что используют 1% (по массе) 20%-ного водного раствора гидроксида натрия, добавляют 3-5% (по массе) 10%-ного раствора канифоли в изопропиловом спирте, полученную смесь нагревают до 105-110°С и центрифугируют.

www.freepatent.ru

Способ очистки отработанного синтетического моторного масла

Настоящее изобретение относится к способу очистки отработанного синтетического моторного масла путем его смешивания с раствором щелочи, при этом раствор щелочи содержит едкое кали и калий рапсовое мыло, взятый в количестве 5-10% (по массе), смесь нагревают до 110-120°C, охлаждают и центрифугируют. Техническим результатом настоящего изобретения является повышение качества очистки отработанных моторных масел и снижение затрат на реализацию способа. 2 табл.

Изобретение относится к регенерации смазочных масел, в частности к стадии очистки моторных масел от продуктов «старения» и механических загрязнений, и может быть использовано на маслоочистительных установках промышленности и сельского хозяйства.

Известен способ очистки отработанного синтетического моторного масла на сложноэфирной основе (авторское свидетельство СССР №1177340, C10M 175/02, 1985), заключающийся в том, что масло нагревают до температуры 45-55°C и смешивают с 10-20%-ным (по массе) водным раствором гидрооксида натрия (20-30% мас. на сырье), который химически взаимодействует с компонентами масла (в том числе и с загрязнениями), которые выпадают в осадок. Последующими стадиями очистки являются выделение масляного слоя, его водная промывка, сушка и фильтрование.

К недостаткам данного способа следует отнести следующее. Использование высококонцентрированного водного раствора гидроксида натрия в больших количествах требует длительных по времени стадий регенерации, таких как выделение масляного слоя, водная промывка масляного слоя, сушка и фильтрование масла. Кроме загрязнений и продуктов «старения» из масла удаляется и большая часть присадок, химически прореагировавших с гидроксидом натрия, что не всегда желательно для повторного использования очищенного масла.

Наиболее близким из известных способов к заявленному по достигаемому эффекту является способ очистки отработанного синтетического моторного масла (патент РФ №2437923, C10M 175/00, 2010), заключающийся в том, что отработанное синтетическое моторное масло смешивают с 5% (по массе) 10%-ного раствора высокомолекулярного соединения - канифоли в изопропиловом спирте и 1% (по массе) 20%-ного водного раствора гидроксида натрия, смесь нагревают до 110°C и центрифугируют. Продукт взаимодействия высокомолекулярного соединения канифоли и щелочи, образующийся при нагревании смеси, нерастворим в синтетическом масле, выпадает в осадок, дестабилизируя коллоидное состояние частиц загрязнений в синтетическом моторном масле, они коагулируют до размеров более 5 мкм и их можно удалить из масла центрифугированием или фильтрацией.

Недостатками данного способа являются использование дорогостоящих компонентов (канифоль, изопропиловый спирт), а также снижение качества очистки отработанных синтетических моторных масел с высоким остаточным щелочным числом, более 3,5 мг КОН/г, которые практически не очищаются из-за отсутствия коагуляционных эффектов.

Целью изобретения является повышение качества очистки отработанных, изготовленных на различной синтетической основе моторных масел и снижение затрат на реализацию способа.

Поставленная цель достигается тем, что в отработанное синтетическое моторное масло, изготовленное на различной основе, добавляют щелочной раствор, содержащий 5-10% едкого кали и калий рапсового мыла (КРМ), по массе, смесь перемешивают, нагревают до 115-120°C, охлаждают и центрифугируют. Получаемый продукт содержит незначительное количество продуктов «старения», не содержит механических примесей, имеет прозрачный коричневый цвет и обладает высокими смазывающими свойствами, что дает возможность для его использования в системах смазки, по уровню требований несколько ниже, чем для моторных масел (гидравлические, трансмиссионные системы).

Механизм очистительных процессов.

Добавляемый коагулянт - щелочной раствор едкого кали и калий рапсового мыла - получают по следующей технологии: в растительное масло, рапсовое вносят 10% раствора едкого кали КОН, смесь нагревают до 140-150°C, охлаждают, получается омыленное растительное масло, в смеси со щелочью с высоким щелочным числом, примерно 150 мг КОН/г. Основным его компонентом является калий рапсовое мыло, общей формулы

При внесении данной смеси в отработанное синтетическое моторное масло с одновременным нагревом происходит дестабилизация коллоидной среды масла как за счет действия на ее электростатические факторы стабильности, так и на вязкостные свойства смеси, которые увеличиваются, что также способствует коагуляции частиц. Частицы загрязнений в масле коагулируют до размеров (более 5 мкм), которые можно выделить центрифугированием или фильтрованием. При повышении температуры смешивания более 140°C, вязкость смеси уменьшается до таких пределов, что приводит к обратному эффекту - диспергированию скоагулировавших частиц загрязнений масла. Поэтому для коагуляции загрязнений отработанного синтетического моторного масла необходимо выдерживать температурный интервал процесса и количественное содержание коагулянта. Экспериментально установлено, что для отработанных синтетических моторных масел, имеющих щелочное число менее 3,5 мг КОН/г, к коагуляции приводит добавка 5% КРМ, при более высоких значениях щелочного числа добавку коагулянта - КРМ - следует увеличивать до 10%. Наиболее эффективной температурой для процессов коагуляции является 115-120°C при всех значениях остаточного щелочного числа. В целом, использование 10%-ного щелочного раствора калий рапсового мыла приводит к повышению эффективности очистки отработанных синтетических моторных масел с различной степенью загрязненности и остаточным запасом эксплуатационных свойств, таблицы 1, 2.

Можно видеть, что в смеси отработанных синтетических моторных масел неорганизованного сбора с щелочным числом 2,0 мг КОН/г их коагуляционная очистка от механических примесей и продуктов «старения» возможна при добавках 5% и более щелочного раствора КРМ.

Исследования очистки известных отработанных синтетических моторных масел показали, что 10% добавка КРМ эффективно коагулирует загрязнения в маслах с различными показателями щелочного числа и различного назначения (для дизельных и бензиновых двигателей), таблица 2, что позволяет осветлять их и удалять загрязняющие продукты.

Необходимое для очистки отработанное синтетическое моторное масло заливают в нагревательную емкость (реактор). Туда же вносят 10% (по массе) раствора щелочи, содержащей калий рапсовое мыло и приготовленный, как указано выше. Смесь перемешивают и нагревают до 115-120°C. Затем смесь охлаждают до комнатной температуры (20-25°C) и центрифугируют в течение 10 минут на центрифуге с оборотами 5000-8000 об/мин. Если известно щелочное число масла и оно менее 3,5 мг КОН/г, то добавку коагулянта (КРМ) снижают до 5% (по массе).

В итоге, для очистки отработанных синтетических моторных масел неизвестного состава или их смесей необходимо использовать 10% добавку щелочного раствора калий рапсового мыла (по массе), смесь нагревать до 115-120°C и центрифугировать. Полученное после очистки масло можно использовать в качестве замены смазочного материала в гидравлических системах наземной техники.

Использование предложенного способа очистки отработанного синтетического моторного масла по сравнению с прототипом дает следующие преимущества: приводит к более эффективной очистке от загрязнений отработанных, изготовленных на различной синтетической основе моторных масел с высоким остаточным щелочным числом, обеспечивает снижение затрат на очистку за счет использования доступных и недорогих реагентов (растительного масла и щелочи).

Способ очистки отработанного синтетического моторного масла путем его смешивания с раствором щелочи, отличающийся тем, что раствор щелочи содержит едкое кали и калий рапсовое мыло, взятый в количестве 5-10% (по массе), смесь нагревают до 110 - 120°C, охлаждают и центрифугируют.

www.findpatent.ru

Способ очистки моторного масла

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для обезвоживания моторных масел, в том числе на водном транспорте, автомобильной и авиационной промышленности. Для очистки от воды и механических примесей моторное масло, нагретое до температуры 65 - 70oC, обрабатывают на центробежном сепараторе при атмосферном давлении, затем нагревают до температуры 90 - 100oC с последующим охлаждением масла до 65 - 70oC. На завершающей стадии обработки масло подвергают многократному центрифугированию под вакуумом. Способ позволяет получить прозрачное масло, массовое содержание воды в котором не превышает 0,03%.

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам очистки обводненных моторных масел, содержащих присадки, и может быть использовано для очистки других масел.

Обводненные моторные масла с присадками представляют собой устойчивые водомасляные эмульсии, содержащие как свободную, так и связанную воду. Наличие в маслах 5-8% присадок и воды способствуют образованию коллоидных структур, гидратации присадок, образованию мицелл, состоящих из воды, присадок и масла. Очистка таких эмульсий методом отстаивания воды при нагреве (SU 1260387) невозможна, так как связанная вода таким способом не удаляется.

Известны способы очистки устойчивых водомасляных эмульсий путем химического удаления воды с помощью деэмульгаторов (DD 229136), разбавителей (SU 1397437, US 4477337), смеси углеводородного растворителя с деэмульгатором (US 4539100). Недостатком рассмотренных способов для моторных масел является введение в их состав масла химических соединений, которые изменяют эксплуатационные характеристики масел.

Известны термические способы удаления воды из нефтепродуктов, предусматривающие нагрев смеси до температуры выше начала перегонки (US 4789461) или мгновенное испарение воды при температуре 121-232oС (US 5259945). Однако термическое воздействие также неблагоприятно для моторных масел, вследствие окисления масел и ухудшения их свойств.

В изобретении (SU 1353802) очистка нефтепродуктов осуществляется в сильных электрических полях. Проведенные эксперименты на обводненном моторном масле М-8В показали, что в сильных электрических полях разделение эмульсии на масло и воду не происходит.

Аналогами изобретения являются способы, предусматривающие механическое воздействие на водоэмульсионные системы, к которым относятся способы очистки с использованием центрифугирования (JP 4-48838,92).

Наиболее близок к предлагаемому изобретению способ (DE 4205885), который выбран в качестве прототипа. Согласно описанию некондиционное масло нагревают в нагревательном контуре до температуры 105-135oС, затем газы и водяные пары отбирают из верхнего участка колонны, нагретое некондиционное масло охлаждают и разделяют в двухфазном аппарате декантирования на центрифугированную чистую масляную фазу и фазу твердых веществ. При этом большую часть центрифугированной масляной фазы подают через шлюзовой в нагревательный контур, меньшую часть центрифугированной масляной фазы отбирают со стадии разделения.

Недостаток данного способа применительно к моторным маслам следующий. Масло нагревают до 135oС, что приводит к его интенсивному окислению. Вследствие этого ухудшаются его эксплуатационные характеристики: увеличивается вязкость масла, его коррозийность, уменьшается щелочное число, изменяется его цвет.

Задачей изобретения является разработка способа глубокого обезвоживания обводненного моторного масла с присадками без изменения эксплуатационных характеристик масла и сохранения показателей масла в норме. Поставленная цель достигается путем обработки обводненного моторного масла с присадками на центробежном сепараторе. Обводненное масло с присадками нагревают до 65-70oС, затем центрифугируют при атмосферном давлении для удаления свободной воды. В процессе такой обработки за счет различных плотностей происходит разделение жидких сред - воды и масла, а также механических примесей из масла. Одновременно под воздействием центробежного поля и температуры в эмульсионной системе происходит разрушение надмолекулярной структуры с освобождением связанной воды. Для завершения процесса разрушения структур, состоящих из воды, присадок и масла, и освобождения связанной воды, масло, прошедшее обработку на центробежном сепараторе при атмосферном давлении, нагревают до 90-100oС и затем нагрев выключают. При этом температура масла за счет теплопотерь в окружающую среду уменьшают до 65-70oС.

Охлажденное до 65-70oС масло снова подвергают обработке на центробежном сепараторе, но уже не при атмосферном давлении, а под вакуумом, в работу включают вакуум-насос, создающий разрежение в центробежном сепараторе. Освобождаемая из масла вода под действием разрежения испаряется и удаляется через вакуум-насос. Последнюю операцию по обработке масла на центробежном сепараторе под вакуумом повторяют до тех пор, пока содержание воды в масле не станет удовлетворять требованиям на масло.

Описанным способом было обезвожено более 10 т моторного масла М8В. Исходное содержание воды в масле по методу Дина-Старка составляло 0,28%. Масло было непрозрачное, светло-коричневого цвета. После нагрева масла до 70oС и обработки его на центробежном сепараторе при атмосферном давлении из него выделено 50 л воды, что составляет 0,5% от исходного обводненного масла. Масло оставалось мутным, а содержание воды в нем по методу Дина-Старка составило 0,32%. Внешний вид масла и увеличение содержания воды по сравнению с исходным значением свидетельствуют об освобождении связанной воды, которая в связанном состоянии не могла быть определена методом Дина-Старка. Масло собирали в резервуар, нагревали до 95oС, затем при выключенном нагреве масло охлаждалось до 70oС. После этого масло снова обрабатывали на центробежном тарельчатом сепараторе под вакуумом, т.е. оно подвергалось и сушке под вакуумом, и центрифугированию. Масло после такой обработки методом разрежения и центрифугирования стало прозрачным, приобрело цвет, характерный для масла М8В, а массовое содержание воды в различных пробах не превышало 0,03%.

Предлагаемый способ может быть применен в различных областях народного хозяйства, в том числе в нефтеперерабатывающей и нефтехимической отраслях, автомобильной, авиационной промышленности, водном транспорте.

Способ очистки моторного масла от воды и механических примесей путем нагревания с последующим центрифугированием, отличающийся тем, что масло, нагретое до температуры 65 - 70oС, центрифугируют однократным пропусканием его через центробежный сепаратор при атмосферном давлении, потом собранное в резервуаре масло нагревают до температуры 90 - 100oС и затем охлажденное до 65 - 70oС масло многократно центрифугируют на центробежном сепараторе под вакуумом до достижения заданного содержания воды в масле.

www.findpatent.ru

Смотрите также

-

Вес моторного масла

-

Густое моторное масло

-

Моторное масло иркутск

-

Иркутск масло моторное

-

Ilsac моторное масло

-

Казань моторные масла

-

Индекс масел моторных

-

Авангард масло моторное

-

Моторные масла равенол

-

Castrol масла моторные

-

Моторное масло ликви